1. Introdução às máquinas de embalagem horizontal

No mundo acelerado da fabricação e dos bens de consumo, a embalagem é muito mais do que apenas uma camada protetora; É um elemento crítico para a apresentação, preservação e apelo do mercado do produto. À medida que as indústrias se esforçam para maior velocidade, consistência e custo-efetividade, o papel das máquinas avançadas de embalagem se torna fundamental. Entre essas inovações, a máquina de embalagem horizontal se destaca como uma pedra angular da eficiência moderna de embalagens.

1.1 O que é uma máquina de embalagem horizontal (HFFs)?

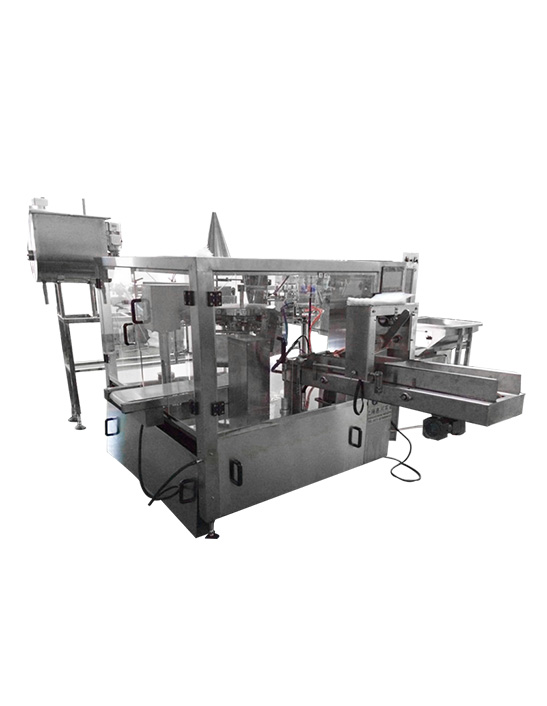

UM Máquina de embalagem horizontal , muitas vezes referido como um Máquina horizontal de preenchimento de formulário (HFFs) ou a Invólucro de fluxo , é um tipo de equipamento de embalagem automatizado projetado para criar continuamente pacotes flexíveis (bolsas ou sacolas) a partir de um rolo de filme, preenchê -los com um produto e, em seguida, selará -los horizontalmente. O aspecto "horizontal" refere -se à direção em que o produto viaja pela máquina, movendo -se ao longo de uma correia transportadora ou sendo colocado manualmente na teia do cinema. A máquina forma um tubo contínuo ao redor do produto, o sela longitudinalmente (vedação FIN) e, em seguida, corta e sela as extremidades para criar pacotes individuais. Esse método é altamente versátil, acomodando uma vasta gama de produtos sólidos, semi-sólidos e até alguns produtos líquidos.

1.2 Breve história e evolução

O conceito de embalagem automatizada começou a tomar forma no início do século XX, com avanços significativos ocorrendo após a Segunda Guerra Mundial. Máquinas iniciais eram relativamente simplistas, mas a demanda por maiores velocidades de produção e processos mais eficientes estimulou a inovação. O desenvolvimento de filmes plásticos em meados do século XX foi uma mudança de jogo, permitindo o processo contínuo de embalagem de fluxo que define hoje a embalagem horizontal. Ao longo de décadas, essas máquinas evoluíram de sistemas puramente mecânicos para unidades altamente sofisticadas, controladas por computador (PLC e HMI), incorporando a tecnologia servo para precisão e flexibilidade e integrando perfeitamente linhas de embalagem completas.

1.3 Importância na indústria de embalagens modernas

As máquinas de embalagem horizontal são mais críticas do que nunca no cenário de embalagens atuais devido a vários fatores:

Eficiência de produção em massa: Eles permitem que as embalagens de alta velocidade, permitindo que as empresas atendam às demandas de produção em larga escala e mudanças rápidas no mercado.

Redução de custos: Ao automatizar o processo de embalagem, eles reduzem significativamente os custos de mão -de -obra e minimizam o desperdício de materiais.

Proteção ao produto e vida útil: As focas herméticas e a atmosfera controlada (se aplicável) fornecidas pelas máquinas HFFs estendem a frescura do produto e protegem contra a contaminação, crucial para alimentos e produtos farmacêuticos.

Versatilidade: Sua adaptabilidade a vários tipos de produtos, tamanhos e materiais cinematográficos os torna uma solução preferida em diversas indústrias.

Marca e apresentação: As máquinas HFFs produzem pacotes esteticamente agradáveis com focas consistentes, aprimorando a apresentação do produto e a imagem da marca nas prateleiras de varejo.

Em essência, as máquinas de embalagem horizontal não são apenas equipamentos; São ativos estratégicos vitais que permitem que as empresas entreguem produtos de maneira eficiente, segura e atraente para os consumidores em todo o mundo.

2. Tipos de máquinas de embalagem horizontal

Embora o termo "formulário horizontal-preenchimento (HFFs)" seja frequentemente usado amplamente para descrever essa categoria, existem tipos e variações distintos com base em seus princípios de trabalho e nas características específicas dos pacotes que produzem. Compreender essas diferenças é essencial para selecionar a máquina certa para um determinado produto.

2.1 Máquinas de embrulho de fluxo

As máquinas de embrulho de fluxo são talvez o tipo mais comum de máquina de embalagem horizontal, conhecida por criar uma bolsa de estilo "travesseiro". Eles são essencialmente um processo de HFFs de movimento contínuo.

2.1.1 Princípio de trabalho:

Desenvolvendo filme: Um rolo de filme de embalagem flexível é desenrolado e alimentado na máquina.

Formação de tubo: O filme passa por uma caixa de formação (ou anterior), que a molda em um tubo contínuo ao redor do produto. O produto é alimentado horizontalmente, manualmente ou por meio de um sistema de alimentação automatizado, diretamente neste tubo.

Vedação longitudinal (focinho): Um mecanismo de vedação (geralmente rolos ou rodas aquecido) cria uma vedação contínua ao longo do comprimento do filme, normalmente na parte inferior da embalagem, formando uma "barbatana" (portanto, "focinho" está intimamente relacionado ao embrulho de fluxo).

Vedação transversal e corte: Quando o produto está dentro do tubo de filme, um conjunto de mandíbulas aquecidas desce verticalmente para criar os vedações superior e inferior dos pacotes adjacentes simultaneamente. Ao mesmo tempo, uma faca corta o pacote individual da teia de filmes contínuos.

Descarga: O pacote acabado e selado é descarregado da máquina.

2.1.2 Aplicativos: Os invólucros de fluxo são incrivelmente versáteis e amplamente utilizados para:

Produtos de padaria: Biscoitos, biscoitos, pães, bolos.

Confeitaria: Barras de doces, chocolates, pirulitos, bolos de lanche.

Comidas de lanches: Barras de energia, pequenos sacos de batatas fritas (embora o FFS vertical seja mais comum para lascas soltas).

Itens não alimentares: Hardware (parafusos, peças pequenas), barras de sabão, dispositivos médicos de uso único, cosméticos (toalhetes de serviço único, garrafas pequenas).

2.2 Máquinas de vedação FIN

O termo "máquina de vedação de fin" geralmente se refere especificamente ao método de vedação longitudinal característico dos invólucros de fluxo. Embora não seja um tipo de máquina distinto da mesma maneira que "Flow Wrapper", ele destaca um mecanismo crítico de vedação.

2.2.1 Princípio de trabalho: Em um processo de focas, duas camadas de filme são reunidas e seladas ao longo de suas bordas para formar uma "barbatana". Esta barbatana é então dobrada contra o corpo da embalagem. Isso é distinto de uma vedação de colo, onde uma borda do filme se sobrepõe à outra e é selada a ele. As focas de fin são fortes e confiáveis, pois envolvem a vedação de duas camadas internas (geralmente seláveis a calor) juntas.

2.2.2 Aplicativos: Conforme discutido, a vedação da FIN é parte integrante de praticamente todos os aplicativos de embrulho de fluxo devido às suas capacidades robustas de vedação e adequação para uma ampla gama de materiais de filme. Qualquer produto embalado por um invólucro de fluxo normalmente tem um selo de barbatana.

2.3 Máquinas de selo de formulário (FFS)

Enquanto os HFFs geralmente se referem a máquinas horizontais, "formulário-preenchimento" é uma categoria mais ampla. Quando usado especificamente, geralmente destaca máquinas que formam o inteiro Pouch de filme plano (geralmente dois rolos) antes de encher, em vez de apenas envolver um produto existente. No entanto, no contexto da horizontal, geralmente é sinônimo de embalagens de fluxo. É importante distinguir das máquinas verticais de seleção de formulários (VFFs), que criam bolsas ou sacolas para produtos de fluxo livre.

2.3.1 Princípio de trabalho (no contexto horizontal): Em uma máquina FFS horizontal, o filme plano (ou às vezes duas teias) é desenhado através da máquina. A máquina forma uma bolsa (geralmente com um reforço ou fundo de stand-up, se desejar), abre-a, enche a horizontalmente com um produto e depois sela a parte superior. Isso pode envolver formas de bolsa mais complexas do que um simples pacote de travesseiros.

2.3.2 Aplicativos:

Inserção de produto pré-formada: Semelhante a embalagens de fluxo para itens sólidos.

Produtos líquidos ou viscosos: Para bolsas horizontais que são preenchidas e seladas (por exemplo, molhos de servente, loções, géis).

Bolsas de stand-up: Embora o VFFS seja comum para bolsas de stand-up, algumas máquinas HFFs são projetadas para criar e preenchê-las horizontalmente, principalmente para produtos mais rígidos ou apresentações específicas.

2.4 Outros tipos especializados (por exemplo, embalagens de encolhimento)

Além do conceito de embalagem de fluxo do núcleo/HFFs, algumas máquinas horizontais atendem a necessidades específicas de embalagem:

Wrappers de encolhimento (horizontal): Essas máquinas aplicam um filme solto em torno de um produto horizontalmente, semelhante a um invólucro de fluxo. No entanto, o filme usado é um filme de encolhimento especial. Após a embalagem, o pacote passa por um túnel de calor, o que faz com que o filme encolhe firmemente o produto, em conformidade com sua forma.

Aplicações: Pacotando vários itens (por exemplo, pacotes de bebidas), protegendo produtos a bandejas (por exemplo, bandejas de biscoitos), embalagem de proteção para eletrônicos ou merchandising visual para bens de consumo.

Bagadores horizontais: Às vezes, eles são considerados um subconjunto ou variação, geralmente mais voltados para ensacar itens irregulares ou volumosos. Eles normalmente pré-abertos a uma bolsa horizontalmente, o produto é inserido e, em seguida, a bolsa é selada.

Aplicações: Vestuário, têxteis, componentes industriais, literatura, mala direta.

A diversidade nas máquinas de embalagem horizontal permite que os fabricantes atendam precisamente às suas necessidades de embalagem com a tecnologia certa, garantindo proteção, apresentação e eficiência de produção ideais.

3. Componentes e funcionalidade -chave

Uma máquina de embalagem horizontal é uma peça sofisticada de equipamentos, com vários componentes interconectados trabalhando em harmonia para transformar filmes e produtos crus em um item bem embalado. Compreender essas partes é crucial para apreciar a eficiência da máquina e a solução de problemas em potenciais problemas.

3.1 Sistema de infecção

O sistema de infecção é o ponto de entrada crucial dos produtos no processo de embalagem. Seu design varia significativamente com base nas características do produto e no nível de automação desejado.

Função: Para entregar com precisão e consistência produtos individuais na teia do cinema no momento e espaçamento corretos para embalagem.

Tipos:

Infeed manual: Para volumes de produção mais baixos ou produtos irregulares, os operadores colocam manualmente os produtos no transportador de infecção.

AFEED automática: Para linhas de alta velocidade, isso pode incluir:

Transportadores de vôo: Transportadores com "voos" uniformemente espaçados ou empurradores que empurram suavemente os produtos para a frente para o tubo de filme. Ideal para produtos estáveis e de formato regular, como biscoitos ou barras de chocolate.

Transportadores de correia: Cintos contínuos que transportam produtos, geralmente combinados com a tecnologia de detecção para espaçamento.

Pick-and-Place robótico: Para produtos delicados, de formato irregular ou de alto volume, os robôs podem escolher com precisão itens de um suprimento a granel e colocá-los na infância.

Sistemas automáticos de manuseio de produtos: Sistemas integrados de processos upstream (por exemplo, alimentação direta de um forno de cozimento ou uma linha de produção).

Importância: Um sistema de infância bem projetado evita danos ao produto, garante qualidade consistente do pacote e mantém alta taxa de transferência.

3.2 Descaução de filmes e controle de tensão

Este sistema gerencia o suprimento contínuo de filme de embalagem para a área de formação.

Função: Para desenrolar suavemente o filme de um grande rolo pai, mantenha a tensão consistente e evite rugas ou lágrimas.

Componentes:

Titulares de rolos de filme: Fusos que seguram com segurança o grande rolo de filme de embalagem.

Freios/embreagens: Mecanismos que aplicam resistência ao rolo do filme para manter a tensão traseira adequada, evitando desenrolar descontrolado.

Dançarino Arms/Rollers: Normalmente, são braços ou rolos giratórios que se movem para cima e para baixo em resposta às mudanças de tensão do filme. Sensores nesses dados de alimentação de armas para o sistema de controle, que ajusta a velocidade de desenrolamento ou a força de frenagem para manter a tensão constante.

Sistema de registro de filmes: Freqüentemente, um sensor óptico (olho fotográfico) que detecta uma "marca ocular" impressa no filme. Isso garante que o corte e a vedação ocorram com precisão em relação aos gráficos impressos, garantindo a aparência consistente do pacote.

Importância: A tensão consistente do filme é vital para a formação adequada de bolsas, a vedação precisa e a manutenção da estética do pacote.

3.3 Mecanismos de vedação

O coração do processo de embalagem, responsável por criar focas seguras e atraentes.

Função: Para se juntar às bordas sobrepostas do filme e das extremidades do pacote, criando um gabinete selado.

Tipos:

Vedação de calor: O método mais comum. O calor e a pressão são aplicados a filmes termoplásticos (filmes que amolecem quando aquecidos).

Rolos/rodas aquecidos: Usado para o selo longitudinal (FIN). À medida que o tubo de filme passa, os rolos aquecidos aplicam continuamente a pressão para soldar as camadas do filme.

Jaws/barras aquecidas: Usado para vedações transversais (finais). Normalmente, são conjuntos de blocos ou mandíbulas aquecidas que prendem o filme, aplicando calor e pressão por uma duração precisa para criar fortes selos cruzados. A temperatura e o tempo de permanência são controlados com precisão.

Sealing frio: Usado para produtos sensíveis ao calor (como chocolate que podem derreter) ou quando são necessárias velocidades mais altas.

Princípio de trabalho: Em vez de calor, esses filmes têm um revestimento coesivo pré-aplicado que se adere a si mesmo sob pressão.

Aplicativo: Rolos de pressão ou mandíbulas pressionam as superfícies revestidas juntas para criar um vínculo.

Benefícios: Velas de vedação mais rápidas, nenhum dano ao produto relacionado ao calor, menor consumo de energia.

Importância: A vedação confiável garante a integridade do produto, estende a vida útil e evita adulteração.

3.4 Sistemas de corte e descarga

Os estágios finais da formação de pacotes.

Função: Para separar pacotes individuais do tubo de filme contínuo e movê -los para fora da máquina.

Componentes:

Cortando facas: Integrado às mandíbulas de vedação transversal, uma faca (ou conjunto de facas) corta o filme entre os pacotes recém -formados imediatamente após a feita vedações. Existem vários perfis de faca (retos, ziguezagues, perfurantes) para diferentes características de rasgos.

Transportador de descarga: Uma correia transportadora que transporta os pacotes acabados e selados da máquina para os estágios subsequentes de embalagem (por exemplo, inspeção, rotulagem, embalagem de estojos).

Importância: O corte preciso garante o comprimento e a aparência do pacote consistentes, enquanto a descarga eficiente impede os atolamentos e mantém o fluxo contínuo.

3.5 Sistemas de controle e automação

O "cérebro" da máquina de embalagem horizontal, supervisionando e coordenando todas as operações.

Função: Para gerenciar todos os parâmetros da máquina (velocidade, temperatura, pressão, tempo, registro), monitore o desempenho e forneça uma interface para os operadores.

Componentes:

Controlador lógico programável (PLC): O computador industrial que executa a lógica operacional da máquina, controlando motores, sensores e atuadores.

Interface humana-máquina (HMI): Um painel de tela sensível ao toque que permite aos operadores definir parâmetros, monitorar o status da máquina, visualizar alarmes e gerenciar receitas para diferentes produtos.

Servo Motors: Cada vez mais comuns, esses motores oferecem controle altamente preciso e dinâmico sobre os movimentos das máquinas (por exemplo, velocidade da mandíbula, puxão de filme), permitindo velocidades mais rápidas, trocas mais rápidas e maior flexibilidade para diferentes tamanhos de produtos.

Sensores e codificadores: Forneça feedback ao PLC na posição do produto, registro de filme, temperatura, pressão e velocidade do motor, garantindo o controle de circuito fechado.

Importância: Os sistemas de controle avançado permitem altos níveis de automação, precisão, mudanças rápidas, diagnóstico remoto e coleta de dados para otimizar a eficiência e a qualidade da produção.

Esses componentes, trabalhando juntos sob controle sofisticado, permitem que as máquinas de embalagem horizontais empacotem de maneira eficiente e confiável uma vasta gama de produtos, tornando -os indispensáveis na fabricação moderna.

4. Aplicações entre as indústrias

As máquinas de embalagem horizontal são incrivelmente versáteis, tornando -as uma pedra angular das operações de embalagem em vários setores. Sua capacidade de lidar com uma ampla gama de tipos de produtos, tamanhos e materiais de cinema garante embalagens eficientes e protetoras para diversos bens.

4.1 Indústria de alimentos

A indústria de alimentos é sem dúvida o maior usuário de máquinas de embalagem horizontal devido à necessidade de embalagens de alta velocidade, higiênica e protetora para prolongar a vida útil e manter a qualidade do produto.

4.1.1 Produtos de padaria: De fatias únicas de pão e rolos a pilhas de biscoitos, bolachas, croissants e bolos de lanche, os embalagens de fluxo fornecem uma solução ideal. Eles envolvem suavemente produtos, protegendo -os da umidade, ar e danos físicos, mantendo o frescor. A capacidade de lidar com itens frágeis em alta velocidade é crítica aqui.

4.1.2 Confeitaria: Barras de chocolate, doces individuais, pirulitos, goma de mascar e pacotes de doces são frequentemente embalados em máquinas horizontais. Os recursos precisos de vedação garantem a integridade e a higiene do produto, que são fundamentais neste setor. As opções de selo frio são particularmente populares para chocolates sensíveis ao calor.

4.1.3 Produtos frescos: Itens como pimentão, pepino, maçãs, bananas (individualmente ou em pequenos cachos) e até saladas pré-embaladas em bandejas se beneficiam do embrulho de fluxo horizontal. O filme fornece uma barreira contra contaminantes e perda de umidade, preservando a frescura da fazenda para a prateleira. A embalagem de atmosfera modificada (MAP) também pode ser incorporada para prolongar ainda mais a vida útil.

4.2 Indústria farmacêutica

Nos produtos farmacêuticos, precisão, higiene e proteção do produto não são negociáveis. As máquinas de embalagem horizontal atendem a esses requisitos rigorosos para vários produtos médicos.

4.2.1 Blister Packs: Enquanto as máquinas de bolhas formam o pacote primário, os invólucros horizontais de fluxo geralmente fornecem um envoltório secundário e protetor em torno de cartões de bolha pré-formados. Este envoltório externo adiciona evidências de violação, protege contra poeira e agrupa vários pacotes de bolhas para distribuição ou varejo.

4.2.2 Dispositivos médicos: Seringas de uso único, cateteres, ferramentas cirúrgicas, molhos e outros instrumentos médicos estéreis são freqüentemente embrulhados em fluxo. A capacidade de usar filmes de barreira especializada e manter condições estéreis é crucial. Os selos consistentes e seguros garantem a integridade do produto até o ponto de uso.

4.3 bens de consumo

A ampla categoria de bens de consumo aproveita as máquinas de embalagem horizontal para tudo, desde itens essenciais domésticos a itens de cuidados pessoais.

4.3.1 Hardware: Pequenos componentes de hardware, como parafusos, pregos, arruelas, conectores elétricos ou acessórios de móveis, geralmente são agrupados e embrulhados em fluxo para venda de varejo. Isso mantém pequenas peças organizadas e visíveis, aumentando a conveniência do consumidor. Multi-pacotes de baterias ou lâmpadas também usam esse método.

4.3.2 Cosméticos e cuidados pessoais: Toalheiros cosméticos de uso único, barras de sabão, produtos de higiene pessoal e máscaras de beleza individuais são ideais para embalagens horizontais. Ele fornece uma apresentação arrumada, higiênica e atraente, geralmente com recursos fáceis de abertura.

4.4 Outras indústrias

A versatilidade das máquinas de embalagem horizontal se estende muito além desses setores centrais:

Itens promocionais: Amostras de embalagem, pacotes promocionais ou pequenas ofertas para campanhas de marketing.

Têxteis e vestuário: Artigos individuais de roupas, meias ou itens de tecido pequenos às vezes são inseridos para proteção e apresentação.

Brinquedos e novidades: Pequenos brinquedos, peças de jogo ou itens de novidade podem ser embalados com eficiência, geralmente com filme claro para mostrar o produto.

Componentes industriais: Várias pequenas peças industriais, componentes eletrônicos ou kits de peças de reposição podem ser embalados para vendas de inventário, distribuição ou pós -venda, protegendo -os de poeira e danos.

A adaptabilidade das máquinas de embalagem horizontal, juntamente com sua velocidade e eficiência, solidifica sua posição como um ativo indispensável em quase todos os setores que requer soluções automatizadas de embalagem para produtos individuais ou agrupados.

5. Benefícios do uso de máquinas de embalagem horizontal

A adoção generalizada de máquinas de embalagem horizontal não é apenas sobre automação; Trata-se de desbloquear uma infinidade de vantagens operacionais, financeiras e relacionadas ao produto que são cruciais no mercado competitivo de hoje.

5.1 Aumento da eficiência e velocidade

Explicação: As máquinas de embalagem horizontal são projetadas para operação contínua e de alta velocidade. Eles automatizam várias etapas simultaneamente-filmagem de desenrolamento, alimentação de produtos, formação, vedação e corte-eliminando gargalos comuns em processos manuais ou semi-automatizados. A tecnologia orientada por servo em máquinas modernas permite mudanças rápidas e controle preciso, maximizando ainda mais a produção.

Impacto: Isso aumenta drasticamente a taxa de produção de produção, permitindo que os fabricantes atendam rapidamente à alta demanda, processem grandes volumes de produtos rapidamente e reduzem os prazos de entrega.

5.2 Custos de mão -de -obra reduzidos

Explicação: Ao automatizar o processo de embalagem, as máquinas HFFs reduzem significativamente a necessidade de mão de obra manual. As tarefas que normalmente exigiriam vários operadores (por exemplo, colocar produtos em sacos, vedação, corte) são realizados pela máquina com o mínimo de intervenção humana.

Impacto: A menor dependência da mão -de -obra se traduz diretamente em despesas operacionais reduzidas. Ele também libera a equipe para tarefas mais qualificadas, como manutenção de máquinas, controle de qualidade ou produção a montante, otimizando a utilização geral da força de trabalho.

5.3 Embalagem consistente e confiável

Explicação: Os processos automatizados removem a variabilidade humana, garantindo que cada pacote seja formado, preenchido e selado de forma idêntica. O controle de precisão sobre a tensão do filme, a temperatura de vedação, a pressão e o corte garante dimensões uniformes dos pacotes, integridade de vedação e apelo estético.

Impacto: Essa consistência leva a menos erros de embalagem, danos reduzidos ao produto durante o trânsito e uma menor taxa de pacotes rejeitados. Garante a uniformidade e a confiabilidade da marca, aumentando a confiança do consumidor.

5.4 Apresentação aprimorada do produto

Explicação: As máquinas de embalagem horizontal criam pacotes arrumados, bem embrulhados e profissionalmente selados. Os sistemas precisos de registro de filmes garantem que os gráficos impressos estejam perfeitamente alinhados, contribuindo para uma presença atraente de prateleira. A capacidade de usar filmes claros também permite que os consumidores vejam o produto, o que geralmente é uma vantagem de marketing importante.

Impacto: A embalagem esteticamente agradável pode influenciar significativamente as decisões de compra, diferenciar um produto dos concorrentes e reforçar a imagem da marca. Ajuda os produtos a se destacarem em um ambiente de varejo lotado.

5.5 Vida de validade estendida

Explicação: As fortes focas herméticas criadas pelas máquinas HFFs fornecem uma excelente barreira contra elementos externos como oxigênio, umidade, poeira e contaminantes. Para muitos produtos alimentares e farmacêuticos, essa proteção é crítica. Algumas máquinas também podem ser equipadas para embalagens de atmosfera modificadas (MAP), onde o ar dentro da embalagem é substituído por uma mistura de gás específica para inibir ainda mais a deterioração.

Impacto: Ao proteger o produto da degradação, a embalagem HFFS estende significativamente sua frescura e vida útil, reduzindo o desperdício para fabricantes e consumidores. Isso é vital para manter a qualidade do produto, especialmente para bens perecíveis.

Em resumo, o investimento em máquinas de embalagem horizontal oferece um retorno convincente do investimento por meio de maior eficiência operacional, custos reduzidos, proteção superior ao produto e aprimoramento do mercado aprimorado.

6. Fatores a serem considerados ao escolher uma máquina de embalagem horizontal

A seleção da máquina de embalagem horizontal correta é uma decisão estratégica que pode afetar significativamente sua eficiência operacional, qualidade do produto e resultados. Uma avaliação completa de vários fatores -chave é essencial para garantir que a máquina escolhida se alinhe perfeitamente às suas necessidades específicas de produção.

6.1 Requisitos de volume de produção e velocidade

Consideração: Este é talvez o fator mais fundamental. Quantos pacotes você precisa produzir por minuto, hora ou turno? Você antecipa o crescimento futuro que exigirá velocidades mais altas?

Impacto: A velocidade da máquina (geralmente medida em pacotes por minuto - ppm) se correlaciona diretamente com a taxa de transferência. As operações de baixo volume podem ser suficientes com uma máquina mais simples e mais barata, enquanto a produção de alto volume exige um modelo robusto e de alta velocidade, geralmente com a tecnologia orientada por servo para obter a máxima eficiência.

Perguntas a fazer: Qual é a sua taxa de produção atual? Qual é a sua taxa de produção -alvo em 1, 3 ou 5 anos? Você tem estações de pico que exigem capacidade de onda?

6.2 Tamanho e forma do produto

Consideração: As características físicas do seu produto são fundamentais. É sólido, semi-sólido ou viscoso? Quais são suas dimensões (comprimento, largura, altura)? É de forma regular ou irregular? É frágil, pegajoso ou propenso a desmoronar?

Impacto: A natureza do produto determina o design do sistema de alojamento (por exemplo, transportador de vôo para itens estáveis, pick-and-local robótico para os frágeis ou irregulares), o tamanho da caixa de formação e a configuração da mandíbula de vedação. As máquinas geralmente têm uma gama específica de dimensões do produto que podem lidar com eficiência.

Perguntas a fazer: Quais são as dimensões mínimas e máximas de todos os produtos que você planeja embalar nesta máquina? Quão estável é o produto em um transportador? Tem bordas nítidas?

6.3 Compatibilidade do material do filme

Consideração: O tipo de filme de embalagem que você pretende usar (ou precisa usar, com base nos requisitos de proteção do produto) é crucial. Os filmes podem ser feitos de vários materiais (por exemplo, polipropileno, polietileno, laminados, filmes de barreira) e vêm em diferentes espessuras.

Impacto: O sistema de vedação da máquina deve ser compatível com o seu filme. Os seladores térmicos são comuns para a maioria dos filmes termoplásticos, mas os seladores frios são necessários para produtos sensíveis ao calor. Os filmes de barreira para vida útil prolongada podem exigir maxilares de vedação mais robustos e controle preciso da temperatura.

Perguntas a fazer: Que materiais cinematográficos você usa atualmente ou planeja usar? Você precisa de propriedades especiais de barreira? O seu produto é sensível ao calor, exigindo filme de selo frio?

6.4 Nível de automação

Consideração: Quanta intervenção humana você deseja no processo de embalagem? Você está procurando uma operação totalmente automatizada e de luzes ou é uma assistência manual aceitável?

Impacto: Níveis mais altos de automação (por exemplo, alimentação automática de processos upstream, codificação integrada, manuseio robótico, emenda automática de filme) reduz os custos de mão -de -obra e aumentam a consistência, mas vêm com um investimento inicial mais alto. Máquinas mais simples podem exigir carregamento manual do produto ou trocas de rolo de filme.

Perguntas a fazer: Qual é o seu custo de mão -de -obra atual para embalagens? Com que nível de interação humana você se sente confortável? Você precisa de trocas rápidas e sem ferramentas para diferentes produtos?

6.5 Orçamento e ROI (retorno do investimento)

Consideração: A despesa de capital para a máquina é um fator significativo, mas deve sempre ser visto no contexto de seu retorno de longo prazo do investimento.

Impacto: Máquinas mais avançadas com velocidades mais altas, maior versatilidade e níveis mais altos de automação terão um custo inicial mais alto. No entanto, eles podem proporcionar economias substanciais ao longo do tempo através de mão -de -obra reduzida, menos resíduos materiais, maior taxa de transferência e prazo de validade prolongada do produto. Calcule o ROI com base em economias projetadas e aumento da produção.

Perguntas a fazer: Qual é o seu orçamento alocado para esse investimento? Qual é o período de retorno esperado? Como esse investimento afetará seus custos operacionais e lucratividade gerais? Existem opções de financiamento disponíveis?

Ao avaliar minuciosamente esses fatores críticos, as empresas podem tomar uma decisão informada que leva à solução ideal da máquina de embalagem horizontal, a eficiência de condução e o sucesso em suas operações de embalagem.

7. Integração com outros equipamentos de embalagem

Uma máquina de embalagem horizontal raramente opera isoladamente. Nas linhas de embalagem modernas, ele funciona como um componente crucial em um sistema maior e interconectado. A integração perfeita com o equipamento a montante e a jusante é vital para maximizar a eficiência, a taxa de transferência e a automação geral.

7.1 Transportadores de infecção

Função: Os transportadores de infecção são o vínculo principal entre a origem do produto (por exemplo, a partir de uma linha de processamento, forno ou área de estadiamento) e o sistema de infecção da máquina de embalagem horizontal. Eles transportam produtos para o invólucro na velocidade, espaçamento e orientação corretos.

Importância: A sincronização adequada com o mecanismo de alimentação do invólucro impede os atolamentos, garante apresentação consistente do produto ao filme e mantém a operação contínua e de alta velocidade. Os transportadores de alimentação automatizados, geralmente com sensores inteligentes e controles de servo, são críticos para obter alta taxa de transferência sem intervenção manual.

7.2 Máquinas de rotulagem

Função: As máquinas de rotulagem aplicam vários tipos de etiquetas ao produto embalado. Isso pode incluir listas de ingredientes, informações nutricionais, etiquetas de marca, etiquetas promocionais ou etiquetas de conformidade. Eles podem ser integrados antes o embrulho (por exemplo, para rótulos no próprio produto) ou, mais comumente, depois o processo de embalagem de fluxo.

Importância: As máquinas de rotulagem pós-redação garantem que a etiqueta seja aplicada de maneira perfeita e precisa ao pacote final, aprimorando as informações do produto e a apresentação da marca. Integração em linha significa que o processo de rotulagem não se torna um gargalo, mantendo a velocidade geral da linha.

7.3 Sistemas de codificação e marcação

Função: Esses sistemas são usados para imprimir dados variáveis diretamente no filme de embalagem ou no pacote acabado. As aplicações comuns incluem números de lote, datas de produção, datas de validade, códigos de barras, códigos QR ou dados de serialização para rastreabilidade.

Tipos de integração:

Hot Stamping/Transfer Térmica Overprint (TTO): Muitas vezes, integrados diretamente nas mandíbulas de vedação ou imediatamente depois, imprimindo o filme como ele é selado.

Jato de tinta (CIJ/TIJ): Pode imprimir no filme antes de embrulhar ou no pacote acabado quando ele sai da máquina.

Marcação a laser: Usado para tipos específicos de filmes, fornecendo marcas permanentes de alta resolução.

Importância: Essencial para a rastreabilidade do produto, controle de qualidade, gerenciamento de inventário, conformidade regulatória e segurança do consumidor. A integração desses sistemas em linha elimina a codificação manual e garante precisão de dados em alta velocidade.

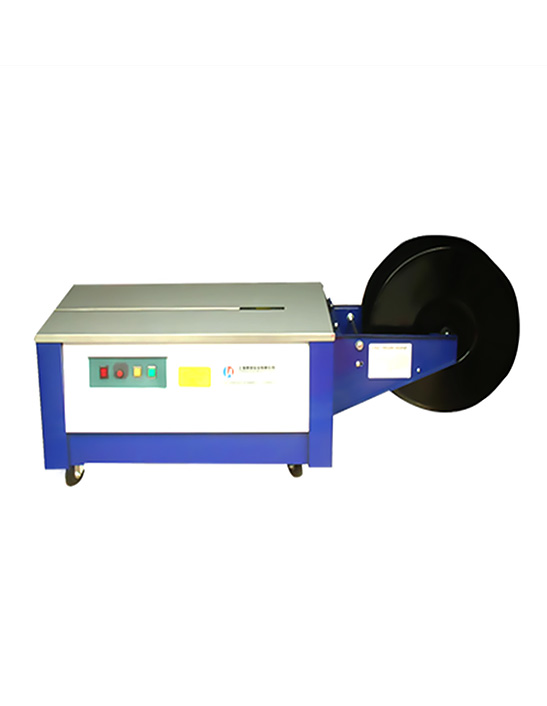

7.4 Pacadores de casos

Função: Depois que os produtos individuais são embalados pela máquina horizontal, os empacotadores de caixa organizam e carregam automaticamente vários produtos embrulhados em embalagens secundárias, como caixas, estojos ou bandejas.

Tipos: Pode variar de estações de carregamento manual alimentadas pelo transportador de descarga do invólucro a casos robóticos ou mecânicos totalmente automatizados, de montagem, carregamento e sistemas de vedação.

Importância: Automatando o empacotamento de estojos simplifica ainda mais o processo de final de linha, reduz o manuseio manual e prepara produtos para armazenamento e distribuição eficientes. É uma etapa crítica para alcançar a automação de linha de embalagem completa.

7.5 paletizadores

Função: Os paletizadores tomam caixas ou bandejas preenchidas e seladas do empacotador de estojos e as empilham automaticamente em paletes em um padrão estável e interligado, pronto para transporte ou armazenamento.

Tipos: Pode ser robótico (robôs de braço articulado) ou convencional (empilhamento mecânico de camada por camada).

Importância: Os paletizadores completam a automação da linha de embalagem, eliminando a tarefa trabalhista intensiva e ergonomicamente desafiadora da paletização manual. Eles garantem cargas de paletes consistentes e estáveis, otimizando o espaço do armazém e simplificando a logística.

A integração perfeita de uma máquina de embalagem horizontal com esses componentes a montante e a jusante cria uma linha de embalagem altamente eficiente e totalmente automatizada, aumentando significativamente a produtividade e a lucratividade para os fabricantes.

Ok, vamos abordar os aspectos cruciais de manter as máquinas de embalagem horizontais funcionando sem problemas: manutenção e solução de problemas.

8. Manutenção e solução de problemas

Mesmo a máquina de embalagem horizontal mais avançada requer manutenção diligente para garantir um desempenho consistente, prolongar sua vida útil e evitar o tempo de inatividade dispendioso. Compreender questões comuns e implementar uma estratégia de manutenção proativa é essencial para a operação eficiente.

8.1 Tarefas de manutenção regulares

Um cronograma de manutenção consistente, seguindo as diretrizes do fabricante, é fundamental. As principais tarefas normalmente incluem:

Limpeza: Limpeza diária ou por deslocamento para remover poeira de filme, migalhas de produtos e detritos de todas as superfícies de contato, especialmente as mandíbulas de vedação, formação de caixas e transportadores. Isso impede o acúmulo que pode causar congestionamentos, vedações ruins ou desgaste da máquina.

Lubrificação: Lubrificante regularmente as peças móveis (rolamentos, correntes, engrenagens, cames) com os lubrificantes de grau alimentar recomendados pelo fabricante (se aplicável) para reduzir o atrito e o desgaste. Preste atenção à frequência e tipo de lubrificante.

Inspeção de peças de desgaste: Verificando rotineiramente os componentes propensos a usar, como:

Madeiros de vedação/facas: Procure danos, acúmulo ou desalinhamento.

Cintos e correntes: Verifique a tensão, o uso, as rachaduras ou o alongamento.

Rolamentos: Ouça ruídos incomuns, verifique se há uma peça excessiva.

Sensores: Verifique se eles estão limpos e adequadamente alinhados.

Aquecedores e termopares: Verifique se está funcionando corretamente para temperaturas consistentes de vedação.

Inspeção do caminho do filme: Garanta rolos, guias e primeiros são limpos e suaves para impedir que o filme rasga ou vincuia.

Verificação de pressão do ar: Verifique se os sistemas pneumáticos estão recebendo pressão de ar adequada e consistente.

8.2 Problemas e soluções comuns

Apesar da manutenção regular, podem surgir problemas. Aqui estão alguns problemas comuns e suas etapas típicas de solução de problemas:

Problema: focas ruins ou inconsistentes

Possíveis causas: Temperatura incorreta, pressão insuficiente, tempo de permanência incorreto, maxilares de vedação gastos, superfícies de vedação sujas, tensão incorreta do filme, tipo de filme errado, vazamentos de ar em linhas pneumáticas.

Soluções: Ajuste a temperatura (verifique o termopar), aumente a pressão, ajuste o tempo de permanência, limpe/substitua as mandíbulas, verifique o caminho do filme para problemas de tensão, o tipo de filme verifique se é compatível, verifique as linhas de ar.

Problema: atolamentos de filmes ou lágrimas

Possíveis causas: Tensão inadequada de filmes, rolo de filme desalinhado, pontos ásperos em antigos ou rolos, configurações de faca de corte incorretas, produto interferindo no caminho do filme, eletricidade estática.

Soluções: Ajuste a tensão do filme, verifique se o rolo de filme está centrado, o caminho limpo/liso, ajuste o tempo/pressão da faca, verifique a infecção do produto, use eliminadores estáticos.

Problema: atolamentos de produtos em infeed

Possíveis causas: Espaçamento incorreto do produto, variação do tamanho do produto, sensor com defeito, voos/correias gastos, velocidade incorreta da infecção.

Soluções: Ajuste o espaçamento do produto, garanta fornecimento consistente de produtos, sensores de limpeza/calibrar, inspecionar/substituir componentes desgastados de infecção, ajuste a velocidade de infecção para combinar com o invólucro.

Problema: Máquina não ciclismo (sem movimento)

Possíveis causas: Parada de emergência engajada, guarda de segurança aberta, problema de fonte de alimentação, alarme de falha ativo, sobrecarga do motor.

Soluções: Verifique todos os intertravamentos eletrônicos e de segurança, verifique a energia, limpe os alarmes de falhas no HMI, redefinir sobrecarga de motor, consulte o manual para obter códigos de alarme específicos.

Problema: comprimento/registro de embalagem inconsistente

Possíveis causas: Sensor de marcação ocular defeituosa, sensibilidade incorreta do sensor, tensão instável de filme, componentes gastos em feed de filme, configurações incorretas no sistema de controle.

Soluções: Limpe/calibre o sensor de marca ocular, ajuste a sensibilidade ao sensor, verifique a tensão do filme, inspecione os rolos de alimentação de filme, verifique as configurações do comprimento do pacote no HMI.

8.3 Estratégias de manutenção preventiva

Indo além da solução de problemas reativos, um programa robusto de manutenção preventiva (PM) é essencial para a saúde da máquina de longo prazo.

Programa PM agendado: Desenvolva uma programação detalhada (diariamente, semanalmente, mensalmente, anualmente) para todas as tarefas de manutenção com base nas recomendações do fabricante e no uso da máquina.

Inventário de peças de reposição: Mantenha um inventário crítico de peças de reposição (por exemplo, elementos de aquecimento, termopares, facas, rolamentos comuns, cintos e focas) para minimizar o tempo de inatividade durante falhas inesperadas.

Treinamento do operador: Verifique se os operadores são bem treinados não apenas na operação da máquina, mas também nas tarefas básicas de solução de problemas e de limpeza/inspeção de rotina. Eles geralmente são os primeiros a perceber mudanças sutis no desempenho da máquina.

Suporte técnico e contratos de serviço: Considere contratos de serviço com o fabricante da máquina ou um provedor de serviços qualificado para diagnósticos complexos, grandes reparos e exames anuais.

Registro de dados e análise: Utilize o sistema de controle da máquina para registrar dados operacionais (temperaturas, velocidades, códigos de erro). A análise desses dados pode revelar tendências e permitir intervenção proativa antes que ocorra uma falha crítica.

Ao priorizar a manutenção regular e equipar a equipe com o conhecimento necessário, as empresas podem aumentar significativamente a confiabilidade e a eficiência de suas máquinas de embalagem horizontal, garantindo uma produção contínua e de alta qualidade.

9. Tendências e inovações em tecnologia de embalagem horizontal

A indústria de embalagens é dinâmica, evoluindo constantemente para atender às demandas do consumidor, alterações regulatórias e metas de eficiência. As máquinas de embalagem horizontal estão na vanguarda desta evolução, incorporando tecnologias de ponta que redefine o desempenho e a capacidade.

9.1 Servo Technology

Explicação: As máquinas de embalagem tradicionais geralmente dependem de ligações mecânicas, câmeras e caixas de câmbio. A tecnologia servo substitui esses componentes mecânicos por motores servo altamente precisos e controlados independentemente. Cada função -chave (por exemplo, puxão de filme, movimento da mandíbula, tempo de alface) é acionada por seu próprio motor servo, sincronizado eletronicamente pelo sistema de controle da máquina.

Impacto:

Precisão e velocidade aprimoradas: Precisão sem precedentes no manuseio, vedação e corte de filmes, levando a velocidades mais altas e menos erros.

Flexibilidade e troca mais rápida: O controle digital permite trocas rápidas e sem ferramentas entre diferentes tamanhos de produtos ou formatos de embalagem simplesmente ajustando os parâmetros no HMI.

Desgaste mecânico reduzido: Menos peças mecânicas significam menos atrito, desgaste e ruído, levando a uma vida útil mais longa e menor manutenção.

Eficiência energética: O Servo Motors consome energia somente quando necessário, levando a uma economia significativa de energia em comparação com os sistemas mecânicos em execução continuamente.

9.2 Impressão e personalização digital

Explicação: Embora não seja uma parte direta da própria máquina de embalagem, a integração dos recursos de impressão digital é uma grande tendência. Isso envolve a impressão de dados variáveis (como códigos de lotes, datas de validade ou dados de serialização) diretamente no filme de embalagem durante ou imediatamente antes do processo de embalagem, ou mesmo pré-imprimir gráficos completos com prensas digitais.

Impacto:

Personalização em massa: Permite alterações rápidas nos projetos de embalagem, mensagens promocionais ou variações regionais sem precisar de novas placas de impressão.

Resíduos reduzidos: Imprime apenas o que é necessário, reduzindo o estoque de cinema pré-impresso obsoleto.

Rastreabilidade e anti-concorrência: Facilita a codificação exclusiva para cada pacote, aprimorando a rastreabilidade do produto através da cadeia de suprimentos e combate os esforços de falsificação.

Impressão just-in-time: Suporta a fabricação ágil, permitindo a impressão de embalagens sob demanda.

9.3 Soluções de embalagem sustentável

Explicação: As crescentes preocupações ambientais estão impulsionando a inovação em materiais de embalagem e no design da máquina. Isso envolve a adaptação de máquinas de embalagem horizontal para lidar com filmes novos e ecológicos e otimizar processos para reduzir o desperdício.

Impacto:

Manuseio de mono-materiais: As máquinas estão sendo projetadas para funcionar efetivamente com filmes mono-materiais recicláveis (por exemplo, todos os filmes de PE ou todos os filmes de PP) que são mais fáceis de reciclar do que os laminados de várias camadas.

Filmes compostáveis/biodegradáveis: A compatibilidade com os tipos de filmes compostáveis ou biodegradáveis mais recentes é um foco essencial, embora eles geralmente exijam configurações de máquina muito específicas.

Espessura reduzida do filme: Os avanços na tecnologia de filmes permitem filmes mais finos que oferecem a mesma proteção, reduzindo o consumo de material. As máquinas estão sendo projetadas para lidar com esses filmes delicados sem rasgar.

Eficiência de energia e recursos: Concentre -se em reduzir o consumo de energia da própria máquina e otimizar o uso de recursos (por exemplo, ar menos comprimido).

9.4 Monitoramento e diagnóstico remotos

Explicação: Aproveitando a Internet das Coisas (IoT) e a conectividade em nuvem, as modernas máquinas de embalagem horizontal podem ser equipadas com sensores que coletam continuamente dados operacionais. Esses dados são transmitidos para um sistema central ou plataforma em nuvem para monitoramento, análise e acesso remoto em tempo real.

Impacto:

Manutenção preditiva: Os algoritmos podem analisar dados de desempenho para prever possíveis falhas de componentes, permitindo a manutenção programada antes que ocorram quebras, minimizando o tempo de inatividade não planejado.

Solução de problemas remotos: Os técnicos podem diagnosticar remotamente problemas, ajustar as configurações e até atualizar o software, geralmente resolvendo problemas sem precisar de uma visita no local.

Eficácia geral do equipamento (OEE) Rastreamento: As idéias em tempo real sobre o tempo de atividade da máquina, o desempenho e a qualidade permitem que os gerentes identifiquem gargalos, otimizem os cronogramas de produção e tomem decisões orientadas a dados para melhorar o OEE.

Suporte global: Permite que os fabricantes forneçam suporte técnico imediato aos clientes em todo o mundo, independentemente da localização.

Essas tendências destacam um futuro em que as máquinas de embalagem horizontais não são apenas mais rápidas e flexíveis, mas também mais inteligentes, mais sustentáveis e mais profundamente integradas à infraestrutura digital abrangente da fabricação moderna.

Ok, com base em cenários típicos e no tipo de informação encontrada nos estudos de caso, aqui estão alguns "estudos de caso hipotéticos: implementações bem -sucedidas" que ilustram os benefícios das máquinas de embalagem horizontais. Esses exemplos foram projetados para ser representativo de aplicativos do mundo real.

10. Estudos de caso: implementações bem -sucedidas

O verdadeiro impacto das máquinas de embalagem horizontal é melhor demonstrado por meio de aplicativos do mundo real, onde elas melhoraram a eficiência comprovadamente, os custos reduzidos e a melhoria da qualidade do produto. Aqui estão alguns estudos de caso ilustrativos em diferentes indústrias:

10.1 Estudo de caso da empresa de embalagens de alimentos: "Bakery Bliss"

Empresa: "Sweet Delights Bakery", um produtor de biscoitos artesanais de tamanho médio, estava lutando para acompanhar a crescente demanda devido a processos manuais de embalagem. Eles enfrentaram qualidade inconsistente da embalagem, altos custos de mão -de -obra e danos frequentes ao produto.

Desafio: A natureza frágil de seus cookies (alguns com coberturas delicadas) tornava o manuseio automatizado complicado, e seu processo manual existente era lento (média de 30 pacotes/minuto) com uma alta taxa de quebra. Eles precisavam de uma solução que pudesse lidar com produtos gentilmente, aumentar a velocidade e garantir embalagens consistentes e atraentes.

Solução: A Sweet Delights Bakery investiu em uma máquina de embrulho de fluxo horizontal acionada por servo, equipada com um transportador de infecção de vôo suave e um sistema de visão avançado para controle de qualidade. A máquina foi configurada para usar um filme transparente e de alta barreira.

Resultados:

Maior eficiência: A velocidade da embalagem saltou imediatamente de 30 ppm para 150 ppm consistente, permitindo que eles atendam à demanda crescente.

Danos reduzidos do produto: O sistema de manuseio suave reduziu a quebra em mais de 90%, cortando significativamente o desperdício.

Apresentação aprimorada do produto: Engajamentos consistentes e apertados e gráficos perfeitamente alinhados aprimoraram o apelo de prateleira de seus produtos, levando a um aumento notável nas ordens de varejo.

Economia do trabalho: Realocou três funcionários da linha de embalagens em período integral para outras funções críticas de produção, resultando em uma economia anual de custos anuais significativa.

10.2 Estudo de caso da empresa de embalagens farmacêuticas: "Precisão da pílula de pílula"

Empresa: "Medicare Solutions", um co-packer farmacêutico especializado em medicamentos sem receita e pequenos dispositivos médicos, necessários para melhorar a integridade e a rastreabilidade de sua embalagem secundária da Blister Pack. O manuseio manual era muito lento e carregava um risco de erro humano.

Desafio: Garantir a evulsão e a codificação precisa em lotes em cada pacote era fundamental para a conformidade regulatória. Eles também precisavam agrupar várias quantidades de bolhas embalam de maneira confiável e em alta velocidade em um ambiente de sala de limpeza.

Solução: A Medicare Solutions implementou um invólucro de fluxo horizontal projetado para aplicações farmacêuticas, com construção de aço inoxidável para higiene, um super impressionante integrado de transferência térmica (TTO) para codificação de alta resolução e um sistema de pick-and-place robótico preciso para agrupar suavemente e carregar pacotes de blister.

Resultados:

Rastreabilidade e conformidade aprimoradas: O sistema de TTO integrado forneceu códigos de lotes nítidos e verificáveis e datas de vencimento em cada pacote, atendendo a rigorosos regulamentos farmacêuticos com taxa de erro de 0,1%.

Taxa de transferência aumentada: A automação lhes permitiu processar 200 pacotes de bolhas por minuto, um aumento de 400% em relação ao método semi-manual anterior.

Higiene aprimorada: Reduziu o contato humano com os pacotes no ambiente estéril.

Bundling confiável: Os envoltórios consistentes e seguros garantiram que os feixes de produtos permanecessem intactos durante a distribuição, minimizando os riscos de adulteração.

10.3 Estudo de caso da empresa de embalagens de bens de consumo: "Harmware Harmony"

Empresa: "Homefix Innovations", um fabricante de kits de hardware DIY (por exemplo, kits de suspensão, pequenos sortimentos de parafusos), procurou reduzir o desperdício de materiais e padronizar as embalagens para seus vários SKUs, que variavam em tamanho e forma.

Desafio: Eles estavam usando uma mistura de sacolas pré-fabricadas e vedação manual, levando a resíduos excessivos de filmes, tamanhos de bolsas inconsistentes e lentas mudanças entre diferentes configurações de kit.

Solução: A HomeFix Innovations instalou uma máquina horizontal flexível de formulário-preto com ferramentas de mudança rápida para diferentes tamanhos de caixa de formação e uma infância inteligente que poderia lidar com várias dimensões do produto. A máquina também era capaz de executar filmes mais magros e mono-materiais para sustentabilidade.

Resultados:

Redução de resíduos de material: Ao formar sacos de um único rolo de filme sob demanda, eles reduziram o desperdício de filme em 25% em comparação com o uso de sacolas pré-fabricadas.

Mudanças mais rápidas: Ajustes automatizados ativaram a troca de produtos em menos de 10 minutos, aumentando significativamente o tempo de atividade da máquina.

Padronização de embalagem: Todos os kits de hardware agora apresentam embalagens atraentes e consistentes, independentemente do tamanho, melhorando a imagem da marca.

Versatilidade: A máquina lida com sucesso em mais de 15 variações diferentes de SKU, demonstrando sua flexibilidade para diversas linhas de produtos.

Esses estudos de caso exemplificam como o investimento estratégico em máquinas de embalagem horizontal podem levar a melhorias transformadoras na eficiência operacional, integridade do produto e competitividade do mercado em um amplo espectro de indústrias.

Ok, vamos listar alguns dos principais fabricantes de máquinas de embalagem horizontal. Vale a pena notar que a indústria de embalagens vê fusões, aquisições e renomeações em andamento, para que algumas estruturas da empresa possam ter evoluído desde seus nomes iniciais ou anteriores.

11. Fabricantes de máquinas de embalagem horizontais superiores

O mercado global de máquinas de embalagem horizontal é servido por uma variedade de fabricantes respeitáveis, cada um conhecido por sua inovação, qualidade e soluções especializadas. Aqui está uma olhada em alguns dos principais players da indústria em meados de 2025:

11.1 Syntegon (anteriormente Bosch Packaging Technology)

Breve descrição: Syntegon, anteriormente a divisão de embalagens de Bosch, é líder global em processos e tecnologia de embalagens. Eles oferecem um portfólio abrangente de invólucros horizontais de fluxo (máquinas HFFs) conhecidas por sua precisão, velocidade e versatilidade, principalmente para alimentos (padaria, confeitaria), produtos farmacêuticos e de confeitaria. Suas máquinas são altamente consideradas por construção robusta e automação avançada.

Nota: A tecnologia de embalagem Bosch foi despojada de Bosch em 2020 e renomeada como Syntegon.

11.2 embalagem ULMA

Breve descrição: Sediada na Espanha, a Ulma Packaging é um fornecedor global líder de máquinas e sistemas de embalagem. Eles oferecem uma ampla gama de invólucros horizontais de fluxo (Ulmafruit, reembalar) projetados para várias aplicações, incluindo produtos frescos, carne, laticínios, padaria e produtos médicos. A ULMA é conhecida por suas soluções personalizadas e forte foco na sustentabilidade.

11.3 Grupo IMA

Breve descrição: A IMA S.P.A. é uma empresa multinacional italiana conhecida por suas máquinas avançadas de embalagem para produtos farmacêuticos, cosméticos, comida, chá e café. Dentro de seu extenso portfólio, eles oferecem várias soluções de embalagem horizontal, geralmente altamente especializadas para produtos delicados ou complexos, enfatizando recursos de alta velocidade, precisão e integração.

11.4 Máquinas Fuji

Breve descrição: Pioneiro japonês em máquinas de embalagem, a Fuji Machinery é conhecida por seus invólucros horizontais de formato horizontal de alto desempenho (HFFs). Suas máquinas, geralmente caracterizadas pela tecnologia avançada de servo, fornecem velocidade, estabilidade e versatilidade excepcionais para uma ampla gama de produtos, especialmente na indústria de alimentos (padaria, confeitaria, alimentos preparados).

11.5 Sistemas flexíveis Hayssen

Breve descrição: Os sistemas flexíveis de Haysen, agora parte da família de empresas Barry-Wehmiller (junto com a Thiele Technologies), tem uma longa história em embalagens flexíveis. Eles são bem conhecidos por seus invólucros horizontais de fluxo e máquinas de preenchimento de forma de preenchimento, servindo diversos mercados, incluindo lanches, padaria, produtos e alimentos congelados. O foco deles é em soluções robustas e de alta velocidade.

11.6 Viking Masek

Breve descrição: O Viking Masek oferece uma gama abrangente de máquinas de embalagem, incluindo máquinas horizontais de formulário-preto (HFFs). Eles são especializados em soluções versáteis para várias indústrias, incluindo alimentos, café, cannabis e alimentos para animais de estimação, com foco na eficiência, vedação confiável e adaptabilidade a diferentes tipos de filmes e características do produto.

11.7 máquinas de embalagem do triângulo

Breve descrição: Embora talvez mais conhecido por seus sagrados verticais de seleção de formulários (VFFs), o Triangle também fabrica cartonadores horizontais e, em alguns contextos, soluções que integram o manuseio horizontal de produtos para embalagens especializadas. O foco deles é em máquinas robustas e de alto desempenho para exigir aplicações de embalagem de alimentos.

11.8 Rovema

Breve descrição: O Rovema GmbH, com sede na Alemanha, é um fabricante líder de máquinas e sistemas de embalagem. Embora sejam altamente reconhecidos por suas máquinas verticais de preenchimento de formulários, o Rovema também fornece cartimistas horizontais e outras soluções de embalagem horizontal integradas como parte de linhas de embalagem completas, enfatizando a eficiência e a sustentabilidade.

11.9 Mondini

Breve descrição: G. Mondini S.P.A. é uma empresa italiana especializada em máquinas de vedação de bandeja de preenchimento de forma horizontal (HFFs). Eles são particularmente conhecidos por sua "tecnologia de plataforma" exclusiva, que oferece soluções altamente flexíveis e eficientes para empacotar produtos alimentares frescos em bandejas pré-formadas com tampas de filme, geralmente incorporando embalagens de atmosfera modificadas (MAP).

11.10 Máquinas de embalagem PFM

Breve descrição: A PFM Packaging Machinery, uma empresa italiana, é um fabricante proeminente de embalagens de fluxo horizontal e máquinas verticais de preenchimento de forma. Eles são conhecidos por sua inovação na embalagem de vários produtos, incluindo padaria, confeitaria, produtos frescos e itens não alimentares, oferecendo uma ampla gama de modelos, desde soluções de nível básico a alta velocidade e totalmente automatizadas.

Esta lista representa uma forte seção dos líderes globais na tecnologia de máquinas de embalagem horizontal, cada um contribuindo significativamente para o avanço da eficiência e da inovação da embalagem.

英语

英语 西班牙语

西班牙语 简体 中文

简体 中文