Compreendendo as diferenças fundamentais

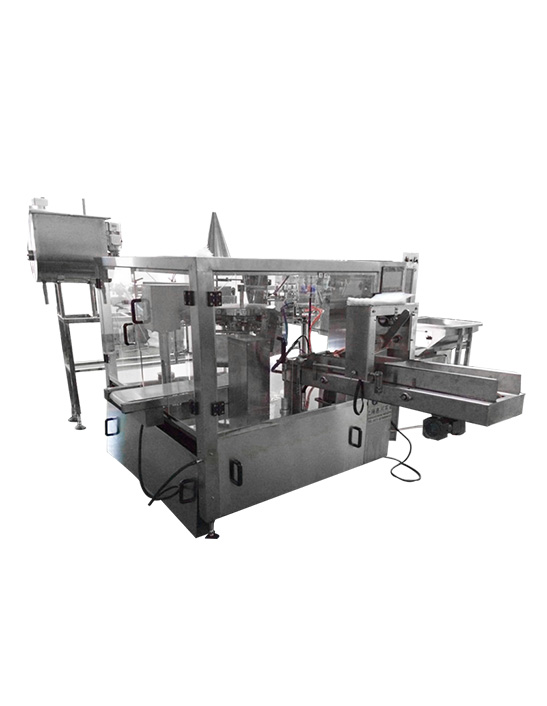

Quando se trata de operações de embalagem de grânulos, a escolha entre máquinas de embalagem padrão e de alta velocidade representa uma das decisões mais críticas que os fabricantes enfrentam. Esta escolha impacta não apenas a capacidade de produção imediata, mas também a rentabilidade a longo prazo, a flexibilidade operacional e o posicionamento competitivo no mercado. As máquinas embaladoras de grânulos de alta velocidade são projetadas para lidar com produtividade significativamente maior, normalmente operando em velocidades de 60 a 200 sacos por minuto ou mais, dependendo das características do produto e do tamanho dos sacos. Por outro lado, as máquinas de embalagem padrão geralmente operam de 30 a 60 sacos por minuto, oferecendo desempenho confiável para operações com demandas moderadas de produção.

A distinção entre essas duas categorias vai muito além de simples métricas de velocidade. As máquinas de alta velocidade incorporam tecnologias avançadas de automação, sistemas de controle de precisão e construção robusta projetada para manter a precisão e a confiabilidade sob operação sustentada de alto volume. As máquinas padrão, embora menos complexas tecnologicamente, oferecem confiabilidade comprovada, manutenção mais fácil e menores requisitos de investimento de capital. Compreender essas diferenças fundamentais é essencial para tomar decisões informadas sobre equipamentos que se alinhem com seus requisitos específicos de produção, restrições orçamentárias e projeções de crescimento.

Capacidade de produção e análise de rendimento

A distinção mais óbvia entre máquinas embaladoras de grânulos padrão e de alta velocidade reside na sua capacidade de produção. As máquinas de alta velocidade são projetadas para fabricantes que operam linhas de produção contínuas ou para aqueles que atendem mercados de alto volume onde a maximização da produção por turno é fundamental. Essas máquinas podem embalar milhares de unidades por hora, o que as torna ideais para produtos com forte demanda de mercado, como salgadinhos, rações para animais de estimação, fertilizantes, grânulos farmacêuticos e sementes agrícolas.

As máquinas de embalagem padrão atendem operações onde os volumes de produção são moderados ou onde as trocas de produtos são frequentes. Eles se destacam em ambientes que produzem vários SKUs com tamanhos variados de sacolas, onde a flexibilidade para ajustar rapidamente entre produtos supera a necessidade de velocidade máxima. Para empresas que embalam produtos especiais, itens sazonais ou que atendem a nichos de mercado, as máquinas padrão geralmente oferecem o equilíbrio ideal entre capacidade e custo-benefício.

| Recurso | Máquinas de alta velocidade | Máquinas Padrão |

| Velocidade de embalagem | 60-200 sacos/minuto | 30-60 sacos/minuto |

| Produção Diária (8 horas) | 28.800-96.000 sacas | 14.400-28.800 sacas |

| Tempo de mudança | 30-60 minutos | 15-30 minutos |

| Tamanho ideal do lote | 10.000 unidades | 1.000-10.000 unidades |

| Operadores necessários | 1-2 (altamente automatizado) | 1-3 (automação moderada) |

Comparação de custos operacionais

Além do preço de compra inicial, os custos operacionais contínuos diferem substancialmente entre as categorias de máquinas. Máquinas de alta velocidade consomem mais eletricidade devido aos seus motores potentes, sistemas servo avançados e operação contínua em velocidades elevadas. No entanto, reduzem drasticamente os custos de mão-de-obra por unidade produzida através da automação e da eficiência. O consumo de energia para máquinas de alta velocidade normalmente varia de 5 a 15 kW por hora, enquanto máquinas padrão consomem de 2 a 6 kW por hora. Ao operar em vários turnos, essas diferenças de energia se acumulam em despesas anuais significativas que devem ser levadas em consideração nos cálculos do custo total de propriedade.

Os custos de manutenção também variam consideravelmente. Máquinas de alta velocidade exigem manutenção mais frequente, conhecimento técnico especializado e peças de reposição potencialmente mais caras devido aos seus componentes sofisticados. Os orçamentos anuais de manutenção para equipamentos de alta velocidade geralmente chegam a 5-8% do preço de compra da máquina, em comparação com 3-5% para máquinas padrão. No entanto, as máquinas modernas de alta velocidade geralmente incluem recursos de manutenção preditiva e diagnóstico remoto que podem reduzir o tempo de inatividade inesperado e prolongar a vida útil dos componentes quando utilizados corretamente.

Capacidades de precisão e controle de qualidade

Máquinas de embalagem de grânulos de alta velocidade incorporam tecnologias avançadas de pesagem e controle para manter uma precisão excepcional mesmo em velocidades operacionais elevadas. Balanças combinadas com vários cabeçotes, comumente integradas a sistemas de alta velocidade, alcançam níveis de precisão de ±0,5 a 1 grama para embalagens pequenas e ±0,1% a 0,3% para sacos maiores. Essa precisão minimiza o desperdício de produtos – a prática dispendiosa de encher demais as embalagens para garantir a conformidade com o peso legal – o que impacta diretamente a lucratividade ao embalar milhões de unidades anualmente.

As máquinas padrão normalmente utilizam sistemas de pesagem de cabeça única ou mecanismos de enchimento volumétrico que, embora confiáveis, podem não atingir os mesmos níveis de precisão que os equipamentos de alta velocidade. As faixas de precisão geralmente ficam entre ±1 a 3 gramas para embalagens menores ou ±0,5% a 1% para formatos maiores. Para muitas aplicações, especialmente onde os pesos alvo são generosos ou as tolerâncias regulamentares são menos rigorosas, esta precisão revela-se totalmente adequada e não justifica o investimento adicional em sistemas de alta precisão.

- Máquinas de alta velocidade apresentam sistemas de visão integrados para verificação de qualidade, detectando defeitos como selos inadequados, falta de etiquetas ou contaminação

- Sistemas automatizados de rejeição em linhas de alta velocidade removem embalagens não conformes sem interromper a produção

- As máquinas padrão geralmente dependem da inspeção visual do operador e da verificação periódica da pesagem para garantir a qualidade

- O registro de dados de controle estatístico do processo é padrão em equipamentos de alta velocidade, mas opcional em máquinas padrão

Requisitos de flexibilidade e troca de produtos

Uma área em que as máquinas de embalagem padrão geralmente se destacam é a flexibilidade operacional. Seu projeto mecânico mais simples e automação menos complexa tornam as trocas de produtos mais rápidas e simples. A troca entre diferentes tipos de grânulos, tamanhos de sacos ou materiais de embalagem em uma máquina padrão pode exigir apenas 15 a 30 minutos e muitas vezes pode ser realizada por operadores de produção com treinamento básico. Essa agilidade torna as máquinas padrão ideais para empacotadores terceirizados, empresas com portfólios de produtos diversificados ou operações onde os ciclos de produção são relativamente curtos.

Máquinas de alta velocidade, embora incorporem cada vez mais recursos de troca rápida, normalmente requerem mais tempo e conhecimento técnico para serem reconfiguradas. O ajuste de balanças de múltiplos cabeçotes, a redefinição de parâmetros servoacionados e a calibração de sensores de alta precisão podem estender os tempos de troca para 30 a 60 minutos ou mais. No entanto, os fabricantes de equipamentos premium de alta velocidade fizeram avanços significativos na redução da complexidade das trocas por meio de mecanismos de ajuste sem ferramentas, sistemas de gerenciamento de receitas e projetos de componentes modulares que minimizam os requisitos de reconfiguração.

Requisitos de espaço e integração de instalações

As máquinas de embalagem de grânulos de alta velocidade exigem consideravelmente mais espaço do que suas contrapartes padrão. Uma linha completa de embalagem de alta velocidade, incluindo transportadores de alimentação de produtos, balanças multicabeças, equipamentos de fabricação de sacos e sistemas de saída, pode ocupar de 200 a 400 pés quadrados ou mais. Além disso, esses sistemas exigem espaço superior substancial para rolos de filme de saco, sistemas pneumáticos e acesso para manutenção. As instalações também devem acomodar infraestrutura de apoio, como sistemas de ar comprimido, distribuição elétrica capaz de lidar com altas demandas de energia e ambientes potencialmente climatizados para garantir desempenho consistente do filme e precisão de pesagem.

As máquinas de embalagem padrão oferecem um espaço mais compacto, normalmente exigindo de 50 a 150 pés quadrados, dependendo da configuração. Seu tamanho reduzido os torna adequados para instalações menores, permite uma integração mais fácil em layouts de produção existentes e proporciona maior flexibilidade para reconfigurações futuras. Os requisitos mínimos de infraestrutura – muitas vezes apenas serviço elétrico padrão e ar comprimido básico – reduzem os custos de instalação e simplificam o planejamento das instalações.

Integração de Tecnologia e Automação

As modernas máquinas de embalagem de grânulos de alta velocidade representam sistemas automatizados sofisticados que incorporam conectividade IoT industrial, controladores lógicos programáveis (PLCs), interfaces homem-máquina (HMIs) e, cada vez mais, inteligência artificial para otimização preditiva. Estas máquinas integram-se perfeitamente com sistemas de planeamento de recursos empresariais (ERP), sistemas de gestão de armazéns (WMS) e sistemas de execução de produção (MES), fornecendo dados de produção em tempo real, relatórios automatizados e capacidades abrangentes de rastreabilidade essenciais para indústrias regulamentadas.

A tecnologia avançada incorporada em sistemas de alta velocidade permite monitoramento e diagnóstico remotos, permitindo que fabricantes de equipamentos ou equipes técnicas internas solucionem problemas, otimizem o desempenho e programem manutenção preditiva sem presença física na área de produção. Esse recurso minimiza o tempo de inatividade não planejado e maximiza a eficácia geral do equipamento (OEE), o que é fundamental na operação de sistemas caros e de alta capacidade, onde cada minuto de interrupção da produção representa uma perda significativa de receita.

As máquinas de embalagem padrão normalmente apresentam sistemas de controle mais básicos, muitas vezes com interfaces de operação mais simples e opções de conectividade limitadas. Embora os modelos padrão mais recentes ofereçam cada vez mais alguns recursos de automação e capacidades básicas de coleta de dados, eles geralmente carecem da integração sofisticada e das capacidades analíticas dos equipamentos de alta velocidade. Para muitas operações, esta simplicidade tecnológica é realmente vantajosa, reduzindo a curva de aprendizagem dos operadores, simplificando a resolução de problemas e eliminando a dependência de infra-estruturas de TI especializadas ou de suporte técnico.

Requisitos trabalhistas e níveis de habilidade

A automação inerente aos sistemas de embalagem de alta velocidade reduz drasticamente o número de operadores necessários por embalagem produzida. Uma única linha de alta velocidade pode exigir apenas um ou dois operadores para monitorar o desempenho, lidar com trocas de filme e realizar intervenções básicas, ao mesmo tempo em que produz resultados equivalentes a três ou quatro máquinas padrão. No entanto, estes operadores exigem níveis de competências mais elevados, formação técnica e, muitas vezes, recebem salários mais elevados devido à sua experiência especializada na gestão de sistemas automatizados complexos.

As máquinas padrão normalmente requerem de um a três operadores, dependendo do nível de automação e integração de equipamentos auxiliares. Embora a produtividade individual do operador seja menor em comparação com os sistemas de alta velocidade, a mão-de-obra para a operação padrão da máquina é mais ampla e os requisitos de treinamento são menos exigentes. Esta acessibilidade a pessoal qualificado pode ser significativa em regiões com escassez de mão-de-obra qualificada ou para empresas que preferem formar o pessoal existente em vez de contratar técnicos especializados.

Determinando a escolha certa para sua operação

A seleção entre máquinas embaladoras de grânulos padrão e de alta velocidade requer uma análise abrangente de vários fatores específicos para sua operação. O volume de produção é a principal consideração: se você embala consistentemente dezenas de milhares de unidades diariamente com longos ciclos de produção do mesmo produto, o equipamento de alta velocidade oferece benefícios econômicos atraentes por meio da eficiência, redução dos custos de mão de obra e minimização das despesas de embalagem por unidade. Calcule seu ponto de equilíbrio comparando o investimento de capital adicional com a economia de mão de obra, o aumento da produtividade e a redução dos custos de brindes.

Considere a diversidade do seu portfólio de produtos e a dinâmica do mercado. As operações que atendem a vários segmentos de mercado com mudanças frequentes de produtos, variações sazonais ou requisitos de embalagens personalizadas geralmente descobrem que as máquinas padrão oferecem melhor valor geral por meio da flexibilidade e menores perdas nas trocas. Por outro lado, os fabricantes que se concentram em produtos básicos de alto volume beneficiam-se da eficiência implacável dos sistemas de alta velocidade otimizados para operação contínua.

Avalie sua trajetória de crescimento e horizonte de planejamento estratégico. Se a análise de mercado sugerir a duplicação ou triplicação da produção dentro de três a cinco anos, investir hoje em capacidade de alta velocidade pode revelar-se mais económico do que comprar equipamento padrão que rapidamente se tornará num estrangulamento que exigirá investimento de capital adicional mais tarde. No entanto, se as projeções de crescimento forem incertas ou os mercados forem voláteis, o menor investimento inicial e a maior flexibilidade das máquinas padrão reduzem o risco financeiro, mantendo ao mesmo tempo a escalabilidade através da implementação de múltiplas máquinas.

Abordagens Híbridas e Soluções Escaláveis

Muitas operações de embalagem bem-sucedidas implementam estratégias híbridas que aproveitam os pontos fortes de ambas as categorias de equipamentos. Uma abordagem comum envolve a implantação de uma ou mais linhas de alta velocidade para produtos principais e de alto volume, mantendo máquinas padrão para produtos secundários, lançamentos de novos produtos ou servindo como capacidade de backup durante períodos de manutenção. Esta estratégia otimiza a eficiência do capital, ao mesmo tempo que mantém a flexibilidade operacional e reduz a vulnerabilidade a cenários de ponto único de falha.

Outra abordagem viável para empresas em crescimento envolve começar com equipamento padrão para estabelecer presença no mercado e refinar os processos de embalagem, passando depois para sistemas de alta velocidade quando os volumes justificarem o investimento e as capacidades operacionais tiverem amadurecido. Esta estratégia de investimento faseada alinha a aplicação de capital com a geração de receitas, reduz o risco financeiro e garante que a organização desenvolva o conhecimento técnico e a disciplina de processos necessários para maximizar o desempenho dos equipamentos de alta velocidade.

O cenário dos equipamentos de embalagem de grânulos continua evoluindo, com os fabricantes oferecendo cada vez mais sistemas modulares que permitem atualizações graduais de automação. Essas soluções permitem que as empresas comecem com configurações básicas e adicionem sistematicamente recursos como alimentação automatizada de sacos, sistemas avançados de pesagem ou controle de qualidade integrado à medida que os volumes de produção e os orçamentos aumentam. Essa abordagem escalável fornece um caminho intermediário prático entre os extremos padrão e de alta velocidade, permitindo que as operações otimizem seus sistemas de embalagem em alinhamento com o crescimento dos negócios e as demandas do mercado.

英语

英语 西班牙语

西班牙语 简体 中文

简体 中文